智能制造體系下ERP、PLM、MES核心系統(tǒng)集成分析

隨著工業(yè)4.0時代的到來,智能制造已成為制造業(yè)轉型升級的重要方向。在智能制造體系中,ERP(企業(yè)資源計劃)、PLM(產品生命周期管理)和MES(制造執(zhí)行系統(tǒng))作為三大核心信息系統(tǒng),其有效集成對實現(xiàn)生產全流程數(shù)字化、智能化管理具有重要意義。

一、智能制造知識體系架構

智能制造知識體系包含設備層、控制層、執(zhí)行層和管理層四個維度:

- 設備層:通過物聯(lián)網(wǎng)技術實現(xiàn)生產設備數(shù)據(jù)采集

- 控制層:依托PLC、SCADA等系統(tǒng)實現(xiàn)過程控制

- 執(zhí)行層:MES系統(tǒng)實現(xiàn)生產現(xiàn)場管理

- 管理層:ERP、PLM系統(tǒng)實現(xiàn)企業(yè)資源統(tǒng)籌

二、核心系統(tǒng)功能定位

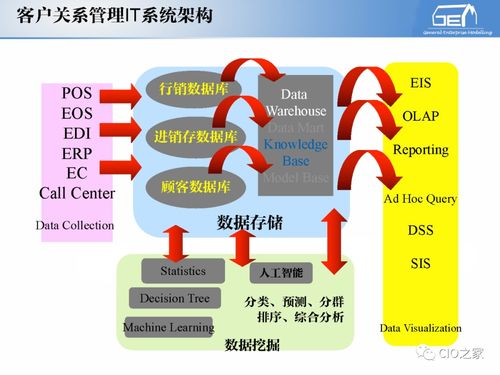

- ERP系統(tǒng):聚焦企業(yè)資源整體規(guī)劃,涵蓋財務、采購、銷售、庫存等模塊,實現(xiàn)業(yè)務流程標準化管理

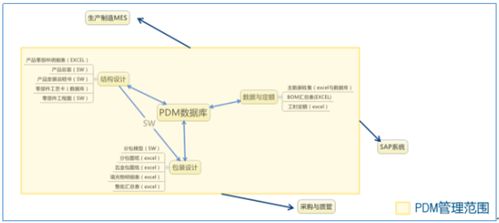

- PLM系統(tǒng):專注產品全生命周期管理,從概念設計、工藝規(guī)劃到產品退役的全過程數(shù)據(jù)管理

- MES系統(tǒng):負責車間級生產執(zhí)行管理,包括工序調度、質量管理、設備監(jiān)控等實時作業(yè)管理

三、系統(tǒng)集成關鍵路徑分析

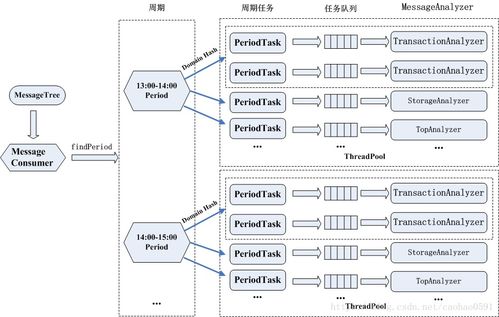

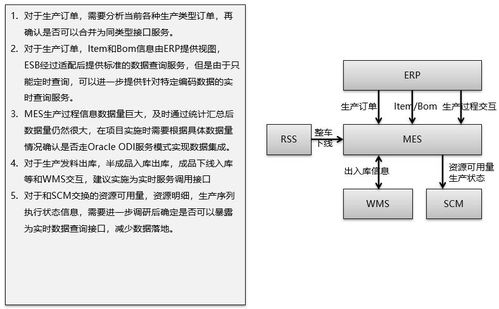

- 數(shù)據(jù)流集成:建立統(tǒng)一數(shù)據(jù)總線,實現(xiàn)三大系統(tǒng)間的數(shù)據(jù)實時交互

- PLM向ERP傳遞物料清單(BOM)、工藝路線

- ERP向MES下達生產計劃、物料需求

- MES向ERP反饋生產進度、質量數(shù)據(jù)

- 業(yè)務流程集成:

- 新產品開發(fā)流程:PLM完成設計后,自動觸發(fā)ERP物料準備

- 生產訂單執(zhí)行流程:ERP計劃下達至MES執(zhí)行,實時反饋生產狀態(tài)

- 質量追溯流程:MES采集質量數(shù)據(jù),PLM進行缺陷分析

- 技術實現(xiàn)方式:

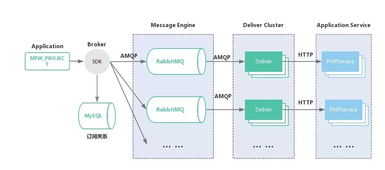

- 基于SOA架構構建服務集成平臺

- 采用API接口實現(xiàn)系統(tǒng)間數(shù)據(jù)交換

- 利用中間件技術解決異構系統(tǒng)兼容問題

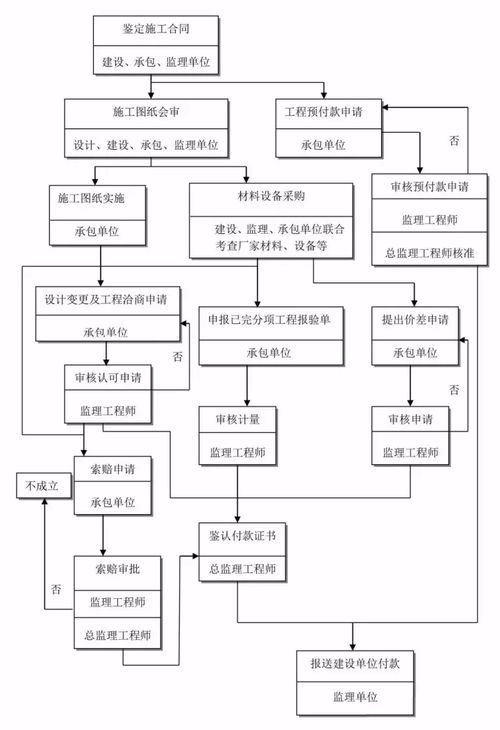

四、信息系統(tǒng)集成服務實施要點

- 需求分析階段:明確業(yè)務痛點,制定集成路線圖

- 方案設計階段:設計數(shù)據(jù)映射規(guī)則,確定集成接口規(guī)范

- 實施部署階段:采用分階段實施策略,優(yōu)先實現(xiàn)關鍵業(yè)務流程集成

- 運維優(yōu)化階段:建立系統(tǒng)監(jiān)控機制,持續(xù)優(yōu)化集成效果

五、集成效益評估

通過三大系統(tǒng)深度集成,企業(yè)可實現(xiàn):

- 產品研發(fā)周期縮短20%-30%

- 生產計劃準確率提升至95%以上

- 在制品庫存降低15%-25%

- 質量追溯時間從小時級縮短至分鐘級

在智能制造轉型過程中,ERP、PLM、MES系統(tǒng)的有機集成是打通信息孤島、實現(xiàn)數(shù)據(jù)驅動決策的關鍵。企業(yè)應結合自身業(yè)務特點,選擇適宜的集成策略,并依托專業(yè)的集成服務團隊,穩(wěn)步推進系統(tǒng)集成實施,最終實現(xiàn)制造全價值鏈的數(shù)字化、智能化升級。

如若轉載,請注明出處:http://www.ftkakq.cn/product/1.html

更新時間:2026-01-05 02:18:54